日本製LEDヘッドライトの開発ストーリー 太田達也社長がLED開発までのエピソードをお伝えします。

こんにちは。

日本ライティング社長の太田です。

いつも内藤くんが日本ライティングのブログを更新していますが、今日は私が皆さんに伝えたいことがあり、手を動かしています。

私自身が今回の内容を伝えたいというよりは、お客様から

「LEDが完成するまでの生い立ちが聞きたい」

という要望が多く、そんな所知りたい?と内藤くんに聞いたら、「当たり前じゃないですか。日本ライティングユーザーは、そういう苦労話が聞きたいんですよ!」と言われ、挙句の果てには、「ぜひ社長ご自身がブログを書いてみてください」とも言われ、今に至っています。

やれやれ(笑)

ただ、今回そのような要望がなければ公にすることは無かったと思いますので、良い機会だと捉え、過去の記憶を遡りながら「日本ライティングのLEDができるまで」についてお話しようと思います。

目次

- 1 化学材料の研究をする日々

- 2 「太田くん、化学材料の研究をしてたよね?」

- 3 設備に2000万円かけ目的の製品ができる保証はない

- 4 毎日、何千通りの組み合わせを実験。諦めなければ“夢は叶う”と身を持って経験

- 5 オートバックス・イエローハットに置いてある国内メーカーのハロゲンバルブはほぼ全て日本コーティングが製造した商品

- 6 なぜ、有名国内メーカーへの商品提供をやめ、自社ブランドを立ち上げたのか?

- 7 今までで最大の苦悩。LEDの商品化を諦めようと何度思ったか分かりません

- 8 「チップ周りの温度を100℃以下にするぞ」を合言葉に

- 9 これで販売しよう!いや、待てよ。やっぱりこの方法に切り替えよう!

- 10 2017年に満を持して販売したLEDヘッドライトはディーラーオプションとして採用

- 11 あなたには、「結局、LEDライトって全然だめじゃん!」と思ってほしくない

化学材料の研究をする日々

自分で言うのは、恥ずかしいのですが周りからは、

「ライトの第一人者」

と言われているようで。でもね、初めから車のライトに精通しているわけではなく、無機化学材料の開発を行う開発者の一人でした。わたしといえば、ジーパンに白シャツと言われるほど、普段は少しカジュアルな服装で仕事をしていますが、昔は白衣がトレードマークだったんです(今じゃ想像できないでしょ?)

何をつくっているかというと、紫外線吸収剤や近赤外線吸収剤というのを専門に開発を行っていました。これは何かって?

一般に知られているのは、自動車のガラスとか建築用の窓ガラスなどに使われるコーティング材料です。

日夜、研究室にこもり、研究することに夢中になっていたので、今こうして車ライトの製造工場を構えることになるとは当時一瞬たりとも考えていませんでした。

「太田くん、化学材料の研究をしてたよね?」

人生の転機というのは、不思議なもので、わたしが車のライトに興味を持ったのは、車検やオイル交換でお世話になっていた、どこにでもいる「車屋の親父」の一言から人生は大きく変わり始めました。

車屋のオヤジ

君、たしか化学材料の研究をしてたよね?

今な、白く路面を照らせるライト(ハロゲンランプ)が欲しいんだよ。でもな、バルブに塗っている青の塗料が、すぐに熱でダメになって色が無くなって、明るさも色も悪く、熱に耐えられずにすぐに剥がれてしまうんだ。

もっと綺麗にバルブをコーティングできないかな~と考えてるんだが、いいアイデアないかな?

突然の相談でした。

詳しく聞いてみると、たしかに透明性を確保しつつ、超耐熱・耐久性のあるコーティング膜を作ることは当時のカー用品業界の技術では、全く不可能だったようです。

ただ、私は似たような無機材料の研究を日夜していたので、そこからハロゲンバルブの熱に耐えられる青色のコーティング材料の研究も行なうようになりました。

カー用品業界の課題はハロゲンバルブに塗布する膜の透明性が確保され、なおかつバルブから発する熱として最低700℃に耐えられる超耐久性をクリアすることが必要

設備に2000万円かけ目的の製品ができる保証はない

今から25年前の当時、透明性を有するブルー顔料といえば、有機物のフタロシア二ンブルーという顔料が有りましたが、耐熱性としては、せいぜい200℃程度と、とてもハロゲンランプから発せられる700℃の温度には耐える事ができませんでした。

そこで、わたしは超耐熱性を有するアルミン酸コバルトの顔料に着目しましたが、この無機顔料を透明な使える顔料に加工するためには、超ナノ分散する技術と超分散するための設備が最低限必要でした。

当時、試験する設備だけで約1,000万円、また、できあがった粒子を測定するための粒度分布計として、また1,000万円が必要で、合計2,000万の設備が必要。

導入したからと言って、目的の透明性ブルー顔料ができるとの保証は何処にも有りませんでした。何故かと言うと、アルミン酸コバルト顔料をナノ粒子分散するためのレシピと参考になる技術が無く、また教えて頂ける先生も居なかった状態でした。

この分野は、ナノテクノロジー技術と呼ばれていた技術領域で、最先端の技術研究のひとつとして、大学の研究機関・大手顔料メーカーの研究機関が取り組み始めたばかりの状態でした。

皆さんも、テレビ等で、ナノテクノロジー技術とか耳にした事があると思います。そのような当時最先端な市場に、20代の若造、資金もない、目的の製品ができるとも分からない状況で、ただただ情熱しかない男に誰が資金を貸してくれるのでしょうか。

案の定、製造設備に2,000万円を借金して導入しようと銀行に相談しましたが、無謀な計画のため、何処も取り合ってもらえず、途方に暮れておりました。

ある日、公的機関である兵庫県の信用保証協会に出向き、この設備を購入して、自動車のハロゲンバルブにコーティングしたら凄いマーケットが有る事を熱弁し、これを実現するための設備代として2000万円必要だから、銀行への債務保証をお願いに行きました。

たまたま、担当者が私の言っている事を良く聞いてくれて、何度か説明に足を運び続けた結果1,500万円の融資を行なっていただけることになりました。

しかし、あと500万円足りません。今度は、国民金融公庫に出向き、何とか500万円の調達をして設備を導入することとなりました。

ようやくスタートラインに立つことができました。

毎日、何千通りの組み合わせを実験。諦めなければ“夢は叶う”と身を持って経験

ここからが、この設備を使っての研究の日々となりましたが、数年間、何度やっても目的のものは全くできず、毎日、何千通りの組み合わせをひとつひとつ実験する日々が続きました。

ある日、ある一定の兆候と法則が見え始め、これをヒントにまた何通りもの組み合わせを行ない、今のコーティング材料をやっと完成させることが出来ました。

今思えば、私が若かったからこんな無謀なことが出来たのかも分かりません。しかし、諦めずにチャレンジすれば夢は叶うと、身をもって経験させられた出来事でした。

オートバックス・イエローハットに置いてある国内メーカーのハロゲンバルブはほぼ全て日本コーティングが製造した商品

「日本ライティングってどこの会社?」

と言われることがありました。そのような方でも一度は、日本ライティングの親会社の日本コーティング製が製造したコーティングバルブを購入された経験があると思います。

というのが、量販店に置かれているハロゲンバルブは、国内有名メーカーの名前で販売されていますが、ほぼ全て私どもが先程のコーティング技術を駆使して製造したものだからです。新規参入してきた企業というイメージが強いと思いますが、LEDヘッドライト、HIDが流行る前のハロゲンの時代から私たちは日本に工場を構え、有名メーカーさんに商品を提供していました。

今年で27年目(2020年時点)になりました。

ネットで老舗メーカーと歌われている企業さんがいらっしゃいますが、私たちは老舗中の老舗ですね(笑)

製造に関して教えてくれる、参考にできる先生がいなかったので、自分たちで考え、テストして少しずつ形にしてきたので製品に関する特許が山のようにあります。

なぜ、有名国内メーカーへの商品提供をやめ、自社ブランドを立ち上げたのか?

せざるを得ない状況でした。

私たちは、日本で製造することに誇りを持っています。しかし、ライト市場では、中国製が大半を占めているのが現状で安い価格帯の商品がずらりと並んでいます。

国内メーカーも安い中国製の商品が気になるのか、販売価格を落とした商品の提案をいくつも頂きましたが、部材から製造工程までこだわっている私たちは、クオリティーを落としてまで商品を提供したいと思わなかったからです。

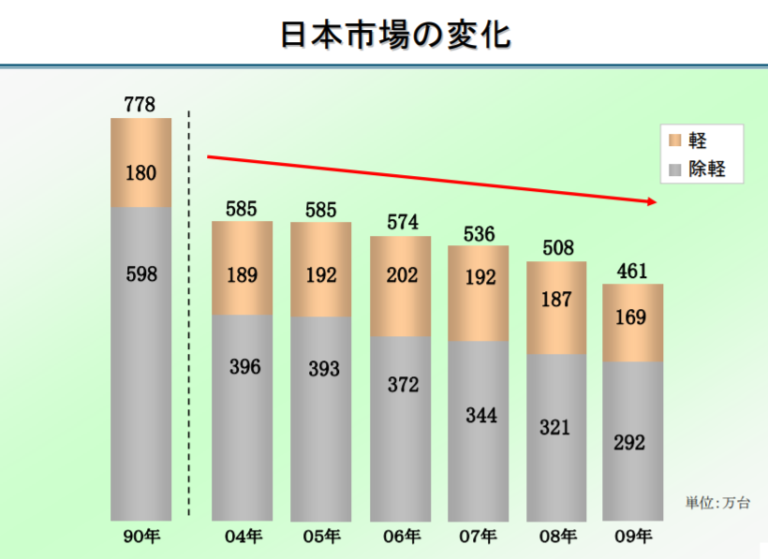

こちらのデータを御覧ください。

ご存知のとおり、30年前と比べ車を所有する若者が少なりました。一つの要因としては、車の値段は下がらないのに、給料が上がらない。日本の構造にも問題があるとは思いますが、車離れが加速し、カーパーツ市場も右肩下がりで落ちてきています。

私どもが提供していたメーカーがメインとして販売していたのが量販店です。ネット販売の台頭も合わさり、販売数量を落としていきました。

これが負の連鎖の始まりです。

量販店の構造を説明すると、売れたら手数料。更に●●●以上売れたら追加リベート。

在庫として残った商品をすべてメーカー責任で引き取らせ、メーカーは不良在庫分を考慮した新商品を量販店にまた納入する。

手数料、リベート、不良在庫回収分とメーカーはどこで利益を取れば良いのでしょうか。

価格を上げるか、原価を落とした商品を作るしか有りません。ネットで購入するオーナーが増え、あまりにも高い商品では、戦って行けないでしょうから、商品原価を下げるしかないのです。

私たちは、私たちの想いのこもった製品を満足して使ってくれる人のためにスタッフと一緒に作っています。原価を落とすことで、商品に満足するオーナー様を増やすことはできないと、すべてのメーカーへの商品提供をやめ、自社ブランドの開発・販売に舵をきりました。

今までで最大の苦悩。LEDの商品化を諦めようと何度思ったか分かりません

時代はハロゲンからHID、そしてLEDバルブに切り替わって行きました。2010年頃から単独で開発を行なっていたLEDフォグランプバルブを2013年に、国内有名メーカーに対してOEM供給を行い、業界では初となる商品となりました。

LEDフォグランプ発売から1年後の2014年頃からは、ヘッドライトのロービームのLED化が求められるようになり、国内有名メーカー2社に対してH4タイプのハイ・ロー切替タイプのLEDヘッドランプバルブのOEM供給が始まりました。

一方インターネット業界では、主に海外製の安価な車検に通らない商品が徐々に蔓延して行きました。売れるからと言って販売している日本メーカーの責任の無さに疑問を感じたことを深く覚えています。

「そんな商品で大丈夫かよ!?」と。

という私たちもロービームのLED化はフォグランプと比べ物にならないほど、難しく、カットライン、車検基準等を満たすため、毎日が試行錯誤の連続となりました。

ロービームのLEDは、当たり前ですが夜間走行するために欠かすことのできないライトになり、実用性が伴わなければ「死」につながる重要なパーツだからこそ、「明るさ」「寿命」の両面をクリアしなければ、世に出してはいけないと考えていました。

その当時もお手本となるメーカーが国内・海外にもいませんでしたので、ハロゲンバルブと同様に新しい技術を試しては、特許を取り、また新しい技術を試し、特許を取り、を繰り返していました。

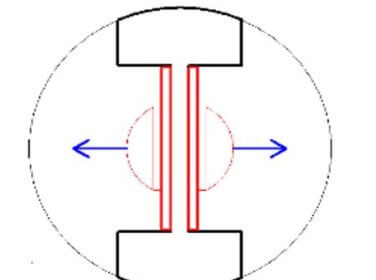

LEDの発光に関する特許

放熱に関する特許

「チップ周りの温度を100℃以下にするぞ」を合言葉に

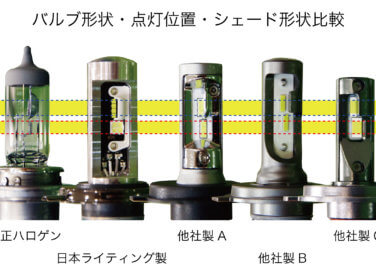

よく「明るさを出すためワット数を上げれば良いじゃないの」と言われますが、そんなに簡単な話ではなく、LEDは熱に弱いので放熱が、何よりも大事になります。

巷では「ファンレスよりファンが付いているタイプの方が放熱性が高いから良いんでしょ!」と言われますが、ファンを付けたから放熱は全てOKというわけではなく、色々な部分が大きく放熱に関わるのを試行錯誤を繰り返すことで見つけることができました。

知ってましたか?

一般的なLED(日本ライティング以外と言っても良いくらい)のヒートシンクは型にアルミを流し込んで作っています。これは95%以上のメーカーが採用しているダイキャスト製法というやり方ですが、私たちは一本のアルミを削り組み立て形にしています。

ヒートシンク部分に使用する部材は、各LEDバルブメーカー毎に違いますが、日本ライティングでは、「放熱性を高めるため」最も熱伝導率の良いアルミと製造方法にこだわり、製造を行なっています。

知ってましたか?

LEDチップが設置される基盤は、同じように見えてもチップと基盤に空気が少しでも入ると断熱材となり熱性能が落ちてしまいます。

日本ライティングでは、LEDチップと基板の間に、気泡ができないよう真空になるタイプのリフロー炉を別注にてオーダーし、LEDチップと、チップが搭載されているPCB基板に対して100%密着するように、最後の工程で、全ての空気を抜いてから固着させています。

知ってましたか?

コントローラー部分はLEDヘッドライトの司令部といってもいいです。熱を発生する部分ですが、プラスチックのカバーで覆われている他メーカーの商品が多いですが、プラスチック樹脂はご存知の通り断熱性があり、発熱した熱を効率よく外に放熱出来ないため、各電子部品の寿命が極端に短くなる原因となります。

放熱に関する項目ですが、参考になる競合製品・メーカーがいなかったので、試作品を作っては、様々なテストを繰り返し、ひとつずつ問題を解決して行きました。2010年からはじめ、2016年までの期間は本当に大変でした。

これで販売しよう!いや、待てよ。やっぱりこの方法に切り替えよう!

根っからの研究者のため、妥協すること = 「死」と言われているようで、どんなことがあっても、自分の信念を通さなければ気が済まない体質です。

社内では、もう「あるある」と化していますが、研究を重ねテストでも良い結果が出て、

量産した段階で、

「いや、待てよ・・・こっちの方がもっと良いんじゃないか!?」

と一気に方向転換をすることもあります。

最初の方は、スタッフから「えっ。この商品どうするんですか!!」と良く質問がありましたが、明らかに新しい内容の方がお客さんのためになることがテストで分かれば、今まで作った商品は世に出さずに破棄します。

でもね、やっぱり根が開発者なのでとことんやりたいです!

この前、スタッフと3階の倉庫を見に行ったら、世に出ていない商品が山のように重ねてありました。数にして数百以上、金額にしてどのくらいなのでしょうか。検討もつきません(苦笑)

社長

島田

とスタッフは苦笑いしてました(笑

2017年に満を持して販売したLEDヘッドライトはディーラーオプションとして採用

開発から6年もの歳月をかけた商品だからこそ、今は多くのプロの方から支持を頂けていることで、安易に海外から仕入れるという楽な道を選ばなくて良かったと、心の底から思います。

私たちは、皆、前職で、開発・車関係の仕事をしていたスタッフの集団です。モノ作りが好きで、今の海外から仕入れて横流しする販売方法を受け入れられない、いわば古い考えの人たちです(笑

でも、そんなスタッフ達と一緒に作り上げた商品は、国内No.1のクオリティーの商品と自負しております。

あなたには、「結局、LEDライトって全然だめじゃん!」と思ってほしくない

2018年には一般のお客様用のLEDヘッドライト「Nihon Lighting」を販売しました。国内メーカーへ商品のOEM供給を辞めてから、4年が立ちました。有名国内メーカーの商品を見てみると「●●らしくない品質だけど大丈夫かな?」と心配になることがあります。

それもすべて、私が供給をやめなければ良かったのかなと、感じることがあります。しかし、27年間、人生の半分を車のライト関係で働いてきて、一般のユーザー様が

「結局、LEDライトって全然だめじゃん!」

と思ってほしくないです。

メーカーによって事情は異なるため、とやかく言うことはできませんが、私たちだけでもお客さんとちゃんと向き合い、しっかりした製品を今後も作っていきたいと思っています。

車が好き、モノ作りが好きなスタッフと一緒に試行錯誤しながら形にしました。安いLEDヘッドライトを買ってみたが、すぐに不点灯になった、車検に通らなかった、暗かったと、結局、時間も費用もかかり、LEDを諦めている方がいるのであれば、ぜひ手にとっていただければと思います。

そのような方に対して製造した商品です。私どものLEDヘッドライトを使用され、あなたのカーライフがこれから良くなっていくことを祈っております。

長くなりましたが、LEDヘッドライトができるまでの過程を記憶を遡りながらまとめてみました。

このようなブログを書くことが普段ないので、読み難い部分もあったかと思います。

それでも最後まで読んでくださった方、本当にありがとうございます。これからも皆さんが満足できる商品や思いもしなかった斬新な商品を提供できたらと思っておりますので、今後ともよろしくお願いします。

- この記事はこんな人が書いています

-